1.Mecánica y fractura por fatiga:

●Pruebas de rendimiento mecánico convencional de metales (-196℃--1000℃, tracción, compresión, torsión, impacto, dureza, módulo elástico);

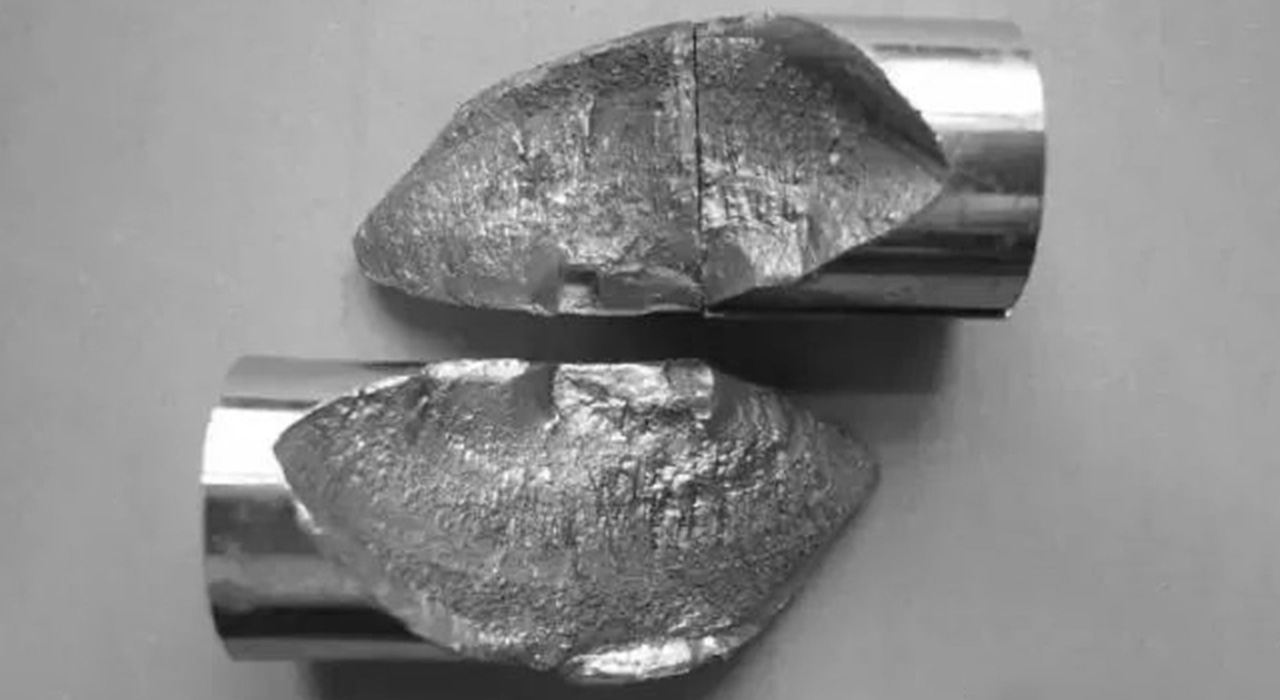

●Pruebas de rendimiento de fatiga y fractura del metal (-196 ℃ - 1000 ℃, fatiga axial de ciclo alto/bajo, fatiga por flexión giratoria, tasa de crecimiento de grietas, tenacidad a la fractura, etc.);

●Prueba CTOD de acero para barcos y océanos;temperatura ultrabaja, punta de grieta de placa grande y gruesa

●Durabilidad del metal y pruebas de rendimiento de fluencia a alta temperatura;

●Pruebas de rendimiento de materiales compuestos y no metálicos;

2.Tránsito ferroviario:

En respuesta a los requisitos de la industria del transporte ferroviario en cuanto a peso ligero, alta resistencia, aislamiento y reducción de vibraciones, seguridad y protección ambiental, se lleva a cabo la evaluación de confiabilidad de los vehículos ferroviarios y los materiales de construcción ferroviaria, y se brinda orientación sobre el proceso y soporte técnico. para la selección de materiales de componentes y aplicaciones de ingeniería.Los principales elementos de servicio son:

● Evaluación integral del desempeño de placas y perfiles de aleación de aluminio de alta resistencia para vehículos ferroviarios;

● Evaluación de materiales de componentes centrales como bogies, cajas de cambios y ruedas de carrocerías de vagones;

● Pruebas de resistencia a la corrosión y fatiga de soportes de cables de carrocerías de vagones y otros componentes;

● Prueba de rigidez dinámica y estática y resistencia a la corrosión del sistema de fijación de amortiguación de vibraciones de la vía;

● Prueba de durabilidad de las almohadillas aislantes de vibraciones y las almohadillas elásticas de la plataforma de la vía;

● Prueba de resistencia a la tracción y fatiga de elementos de fijación para la construcción de vías;

● Ensayo de comportamiento a fatiga de tramos de túnel de protección de vía.

● Ensayo de fatiga de raíles de ferrocarril y traviesas sintéticas;

● Evaluación de la seguridad de los componentes portantes de puentes ferroviarios;

3.Energía eléctrica:

En vista del impacto de los medios petroquímicos y químicos del carbón en la corrosión de los equipos, se pueden realizar investigaciones de corrosión en línea para proporcionar soluciones de calidad para la operación segura del equipo.Los principales elementos de servicio son:

● Investigación de corrosión (medición de espesores, análisis de escala, evaluación de defectos, identificación de materiales, etc.);

● Procesar sugerencias de rectificación de monitoreo de corrosión y anticorrosión;

● Análisis de fallas e identificación de responsabilidad por accidentes;

● Evaluación de seguridad y evaluación de vida de componentes de presión.

4. Ingeniería naval y oceánica:

Como "Centro de pruebas de verificación de materiales para buques" autorizado por CCS, puede llevar a cabo pruebas y verificaciones del rendimiento de materiales y componentes para la producción de buques y energía eólica marina, desarrollo de petróleo y gas marinos, plataformas de perforación marinas y otros equipos.Los principales elementos de servicio son:

● Evaluación y verificación del material del barco a bordo;

● Evaluación del desempeño de materiales especiales para buques (petroleros, buques de GNC, buques de GNL);

● Medición del espesor de la placa del barco y evaluación de defectos;

● Análisis de resistencia (fluencia e inestabilidad) y evaluación de fatiga de las partes estructurales del casco;

● Identificación de accidentes de componentes típicos de un barco (sistema de energía, sistema de amarre, sistema de tuberías);

● Evaluación de confiabilidad de la estructura de ingeniería costa afuera;

● Evaluación del desempeño del recubrimiento;

● Inspección, análisis de muestras y evaluación de resultados de materiales peligrosos en buques de navegación oceánica.

5. Prueba de rendimiento ante la corrosión:

Se utiliza principalmente para detectar la prueba de material del proceso de daño químico o físico (o mecánico) causado por la interacción de materiales metálicos y no metálicos con el medio ambiente, a fin de captar las características del sistema de corrosión formado por el material. y el medio ambiente, y comprender el mecanismo de corrosión.Controlar eficazmente el proceso de corrosión.

● Corrosión intergranular, corrosión por picaduras y corrosión por grietas del acero inoxidable.

● Corrosión por exfoliación y corrosión intergranular de aleaciones de aluminio.

● Prueba de corrosión acelerada en interiores que simula un ambiente marino (inmersión total, interinmersión, niebla salina, corrosión galvánica, corrosión por inmersión acelerada, etc.);

● Prueba de desempeño electroquímico de materiales o componentes;

● Prueba de rendimiento electroquímico del ánodo de sacrificio, ánodo auxiliar y electrodo de referencia;

● Corrosión por tensión de sulfuro y fatiga por corrosión;

● Evaluación del desempeño y tecnología de prueba de recubrimientos metálicos y compuestos;

● Evaluación del rendimiento de la corrosión en un entorno simulado de aguas profundas;

● Prueba de detección de corrosión microbiológica;

● Investigación sobre el comportamiento del crecimiento de grietas en un entorno electroquímico;

● Prueba de simulación de socavación del rotor dinámico de alta, media y baja velocidad.

● Prueba de simulación de socavación de tuberías

● Prueba de simulación de inmersión en rango/intervalo de marea

● Prueba de pulverización de agua de mar + exposición atmosférica acelerada

6. Aeroespacial:

Combinando la aplicación de aleaciones de aluminio de alta resistencia, aleaciones de titanio y materiales compuestos en componentes clave como motores de avión, placas y componentes de aleación de aluminio de cabina, piezas de aviones, sujetadores de aviación, trenes de aterrizaje, hélices, etc., se lleva a cabo una tarea integral y sistemática. evaluación del desempeño y seguridad Evaluar.Los principales elementos de servicio son:

● Prueba de desempeño físico y químico del material;

● Prueba de rendimiento físico y químico en un entorno de servicio especial (temperatura ultrabaja, temperatura ultraalta, carga a alta velocidad, etc.);

● Prueba de fatiga y durabilidad;

● Análisis de fallas y evaluación de vida.

7. Ingeniería Automotriz:

Es posible realizar análisis de confiabilidad y monitoreo integral de la calidad de materiales metálicos y no metálicos para automóviles y sus piezas.

Los principales elementos de servicio son:

●Pruebas de materiales metálicos (análisis de fallas, pruebas de propiedades mecánicas, análisis microscópico, análisis metalográfico, análisis de recubrimientos, pruebas de corrosión, análisis de fracturas, inspección de soldadura, pruebas no destructivas, etc.);

●Prueba de corrosión y prueba de fatiga.